No final da década de 80, a Dupont realizou um estudo das melhores práticas de manutenção e confiabilidade, incluindo 3500 sites na Europa, América do Norte e Japão. O estudo foi tão amplo que ainda é utilizado atualmente.

Um resultado chave do estudo é que os “The Best of Best” (5%) fazem o básico muito bem.

Pesquisa feita na década de 90 envolvendo um grande número de empresas pelo mundo descobriram que as plantas reativas têm uma disponibilidade (uptime) em torno de 83,5%.

Esta mesma pesquisa mostra que os sites com melhores performance têm uma disponibilidade maior do que 98%. Segue o resultado da pesquisa.

Resumo dos resultados descobertos no estudo de Winston Ledet

| Tactic | Uptime % Change | Uptime | Downtime Reduction |

| Reactive Plants | 83.5 % | ||

| Planning Only | + 0.5% | ||

| Scheduling Only | + 0.8% | ||

| Preventive / Predictive Maintenance Only | – 2.4% | ||

| All There | + 5.1 | 88.6 | 30.9 |

| Plus Defect Elimination | 14.8 | 98.3 | 89.7 |

Source: Manufacturing Game and subsequent work by Ledet [Ledet 1994]

O que o resultado mostra é que as plantas que alcançaram uma alta disponibilidade (uptime), conseguiram através do PCM (Planning and Scheduling), Manutenção Preventiva / Preditiva e Eliminação de Defeitos.

Melhoria na Confiabilidade – Ganhos / Vantagens

Quando você aumenta a confiabilidade de sua planta, você aumenta sua produção e se você aumenta a sua produção, aumentará o lucro da sua empresa.

Este aumento no lucro da companhia é frequentemente maior do que apenas o ganho de produção, porque as plantas confiáveis operam com custos mais baixos.

E a experiência mostra que as plantas confiáveis são mais seguras também. Maior confiabilidade leva a menos incidentes de segurança.

Mas a melhor notícia? Melhorar a confiabilidade da planta requer investimentos relativamente pequenos. E se bem feito, melhorias na confiabilidade geram enormes retornos sobre o investimento.

Resumindo, melhorar a confiabilidade da sua planta é um dos melhores investimentos que você pode fazer.

Gestão de Ativos

4 Elementos Essenciais para Caminhar para a Confiabilidade

4 Elementos Essenciais

www.roadtoreliability The Road to Reliability™ by Erik Kupje

A ordem a ser seguida depende de “aonde se está”

Primeiro: Dê a largada

O caminho para a confiabilidade ™ é uma longa viagem. Começa com apenas um passo para seguir em frente.

Chega um dia que você está tão insatisfeito com as emergências (apagar incêndio), que você decide fazer o que for necessário para sair desta bagunça.

Para fazer uma longa viagem, você precisa saber o seu destino e ter um mapa para guiá-lo. E isso é exatamente o que este roteiro mostra: o caminho para a confiabilidade™.

Lembre-se, esta é uma jornada, uma maratona, e certamente não é uma corrida de 100 m. Vai levar tempo, dedicação e persistência.

A estrada de todos para a confiabilidade é diferente. Mas o que se sabe é que todo mundo que fez progressos significativos na estrada para a confiabilidade™ implementou estes 4 elementos essenciais.

Será explorado cada elemento em mais detalhe, a seguir:

Planejamento e Programação da Manutenção

O objetivo do planejamento e programação é garantir que o trabalho certo é feito, no lugar certo e tempo, com as ferramentas certas, materiais e pessoas.

O planejamento e programação funcionando bem é um passo importante na luta contra o seu ambiente de trabalho reativo. Em função disto, seu ambiente de trabalho estabilizará, permitindo que seja iniciada a próxima etapa de sua jornada para elevar a confiabilidade da planta. E aumenta a produtividade da sua força de trabalho.

Se melhorarmos o planejamento e a programação, pode-se alcançar 45% de produtividade, que é o mesmo que aumentar a sua força de trabalho em 35%. Os melhores do mundo atingem nível de até 60% de produtividade.

O que pode ser feito para melhorar (benchmark/dicas):

- Planejamento / programação semanal atingir o resultado de 80% (realizado/programado);

- Melhorar a forma de priorização das tarefas, etc.

Eliminação de Defeitos (RCA e Eliminação de Defeitos)

O objetivo da Eliminação de Defeitos é evitar/eliminar a recorrência de problemas. Com a análise de causa básica (RCA) é possível eliminar os maus atores (bad actors) que correspondem a 20% das questões que causam 80% das suas avarias, tempo de inatividade, manutenção corretiva e custos de reparo.

Mas também é necessário um processo (Lean) para eliminar os pequenos problemas recorrentes.

A pesquisa mostra que quando você implementa o gerenciamento de trabalho e um programa de manutenção preventiva bom, você normalmente aumenta a disponibilidade em cerca de 5%, e quando você adiciona a eliminação de defeitos, chega a 15%, que faz a eliminação de defeito um elemento essencial em sua viagem à confiabilidade alta.

O que pode ser feito para melhorar?

- Realizar análise de causa robusta e validar plano de ação com todos;

- Levantar as principais perdas (maus atores) e montar plano de ação para eliminar as causas básicas;

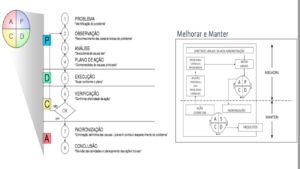

- Utilizar a metodologia MASP para solução de problemas, devendo ser dada a devida atenção para a fase de observação e análise da causa.

- Utilizar uma metodologia de análise: Os PQ’s, Diagrama de Ishikawa, método Apollo, KT, Árvore Lógica, etc. Além disto, atentar para a fase de execução / acompanhamento / verificação de eficácia das ações até a padronização;

- O plano de ação deve considerar ação que bloqueie recorrência (ações de mitigação que minimizem a recorrência até que as ações principais sejam implantadas). Por ex:

- Aumentar a frequência da inspeção até que o equipamento seja substituído, etc.

- No processo análise de vibração, deverá ser incluída a organização das informações por tipo das principais causas. Por ex: desalinhamento, lubrificação, etc., de forma a permitir tomar ações nas causas sistêmicas, por ex:

- Treinamento em alinhamento;

- Melhorar a técnica de alinhamento;

- Atuar em conjunto com a lubrificação, etc.

PDCA (melhorar) e SDCA (manter)

Manutenção Preventiva (Preventiva & Preditiva)

Com os outros dois processos em andamento, será percebido que existem pontos a serem melhorados na Manutenção Preventiva.

Como John Moubray, o pai do RCM II, apontou em seu livro “Manutenção Centrada na Confiabilidade”, tipicamente entre 40%-60% das tarefas PM em um programa de manutenção preventiva adicionam pouco valor.

Alguns dos problemas mais comuns são:

- As tarefas são duplicadas;

- Tarefas são feitas com muita frequência ou não frequentes o suficiente;

- As tarefas não são eficazes para abordar o modo de falha;

- Muitas tarefas baseadas no tempo e muitas tarefas de revisão intrusivas que seriam mais eficazes, menos dispendiosas e diminuiriam o tempo de parada da produção se fossem baseadas em condições;

- Não utilização de dados de falha e experiência existentes para definir boas frequências de tarefas.

A experiência mostra que até 1/3 das tarefas na maioria dos planos de manutenção preventiva pouco agregam valor. E outro 1/3 será beneficiado com a revisão da periodicidade.

Mas antes de revisar o seu programa PM, você precisa entender o que a manutenção centrada na confiabilidade (MCC) nos ensinou. Compreender os padrões de falhas diferentes e como gerenciá-los com tarefas PM ou não, é a chave para a construção de um programa de manutenção preventiva eficaz e econômico.

O que pode ser feito para melhorar:

- Revisar os planos de manutenção preventiva usando os conceitos de MCC/modos de falha, dados de falhas e experiência existente;

- Substituir tarefas preventivas, sempre que possível, por baseada em condição;

- Usar monitoramento online e/ou instalação de sensores aonde for crítico, etc.

Liderança para a Confiabilidade

Você não vai chegar a lugar nenhum no caminho para a confiabilidade™ sem habilidades de liderança:

- Liderança e coragem é necessário para se afastar do status quo e dar o primeiro passo.

- A liderança deve determinar a visão e acompanhar o curso ao longo desta estrada sinuosa e às vezes acidentada.

- A liderança é necessária para superar a resistência que ocorrerá ao longo do caminho.

E ao longo do caminho que você constrói a cultura certa – uma cultura de confiabilidade.

É por isso que a liderança de confiabilidade é um elemento essencial na nossa estrada para o roteiro da confiabilidade™. Não apenas liderança em geral, mas requisitos específicos de liderança para fazer esta viagem para a confiabilidade classe mundial.

Bibliografia

- The Road to Reliability™ by Erik Hupje, roadtoreliability.com

- Best Maintenance and Reliability Practices, Ramesh Gulati and Rick Smith, 2ª edição, 2012

- The 5 Habits of Great reliability Engineers, Peter Horsburgh, 1ª edição, 2018

- Gerenciamento da Rotina do Trabalho do Dia a Dia, Vicente Falconi, 9ª edição, 2013

“Na vida um monte de gente sabe o que fazer, mas poucos fazem, de fato, o que sabem que é preciso. Saber não é o suficiente. Você precisa agir”.

Anthony Robbins