RESUMO

O Kaizen possibilita as organizações identificar e tratar de maneira eficiente àqueles processos que apresentam oportunidade de melhoria, possibilitando ganhos em curto prazo e potencializando as atividades, pelo qual, foram aplicados os esforços da filosofia. A empresa em estudo identificada neste trabalho como Empresa Alfa, está localizada na região Sudeste do estado de Goiás. Atua no ramo de produção de fertilizantes, ácidos e complemento para alimentação animal. O objetivo geral deste estudo é apresentar através da filosofia Kaizen e suas ferramentas de apoio como foi gerenciado e solucionado, durante a SEMANA KAIZEN, o alto número de horas paradas por entupimento de cavaco das plantas responsáveis pela granulação do fertilizante, atuando no transporte pneumático de cavaco por tubulações. A preparação e elaboração desse trabalho na aplicação da filosofia Kaizen nos programas de melhoria da Empresa Alfa esclareceu o entendimento da importância dessa semana para melhorar os resultados técnicos e econômicos das áreas organizacionais onde é aplicada. No estudo de caso da Empresa Alfa, é de suma importância a prática desses programas de melhoria, pois assim, é possível melhorar aqueles processos produtivos que não apresentam resultados satisfatórios nas estratégias do negócio. É fundamental que todos os colaboradores da empresa tenham conhecimento do programa e para qual é sua finalidade, destacando seus benefícios para o negócio quanto para o bem-estar dos colaboradores.

Palavras-chave: Kaizen. Cavaco. Fertilizantes. Melhoria.

1 INTRODUÇÃO

Devido ao alto nível de competitividade encontrado no mercado atual às organizações buscam cada vez mais reduzir seus custos de produção sem perder qualidade e segurança de seus produtos ofertados, para que, com isto, possa maximizar seus lucros. Dessa forma a metodologia Kaizen vem com a finalidade de estimular e instigar através de ferramentas da qualidade, a busca pela melhoria contínua de processos fabris, que consiste na procura por novos hábitos que devem ser empregados em todas as atividades, seja elas pessoais ou profissionais.

Na organização em estudo, sua principal atividade é a extração e beneficiamento da rocha fosfática, e posteriormente, a fabricação de produtos fosfatados. O presente estudo tem como ênfase central o aumento da disponibilidade das plantas de produção de fertilizantes, atuando na formação e transporte pneumático de cavaco, este processo, antecede a etapa final de produção dos fertilizantes, e também, onde será aplicada a filosofia Kaizen.

Contudo, é relevante considerar a importância de melhorar todas e quaisquer atividades que contribuem com o desempenho e desenvolvimento organizacional. Com isto, através de estudos, faz-se necessário o desenvolvimento de iniciativas de melhoria nas atividades que norteiam esta etapa em evidência, cujos retornos sejam: financeiros, ganhos de produtividade, segurança, clima organizacional, qualidade do produto, preservação do meio ambiente ou satisfação do cliente.

Partindo dessa ênfase, surge no presente artigo o questionamento: Quais ferramentas serão necessárias para realizar a análise e solução do crescente número de horas paradas para manutenções não planejadas do processo de transporte pneumático de cavaco da mineradora em estudo? À vista disto, quais os passos para solucionar este evento indesejável identificado? E qual o retorno financeiro esperado e alcançado da iniciativa de melhoria?

O objetivo geral deste estudo é apresentar através da filosofia Kaizen e suas ferramentas de apoio como foi gerenciado e solucionado, durante a SEMANA KAIZEN, o alto número de horas paradas por entupimento de cavaco das plantas responsáveis pela granulação do fertilizante, atuando no transporte pneumático de cavaco por tubulações. Ainda têm-se os objetivos específicos, como: i) levantar o conceito teórico sobre a importância da filosofia Kaizen, seus fundamentos e impacto quando utilizado de forma efetiva; ii) aplicar as fe rramentas de controle e qualidade como: Kaizen, brainstorming, diagrama de Pareto e OEE. E também, ferramenta de armazenagem FIFO (First In First Out) durante a aplicação da filosofia de melhoria contínua; iii) evidenciar o evento que mais impacta no número de horas paradas das plantas de produção de fertilizantes; iv) acompanhar a realização das ações propostas durante o Kaizen; v) controlar mensalmente os resultados do projeto, e; vi) levantar o ganho financeiro da iniciativa de melhoria.

É possível observar na atualidade que as empresas estão buscando alternativas para atender de forma eficiente seus clientes e estar preparada para enfrentar seus concorrentes. A aplicação da filosofia Kaizen tem como proposito unir exatamente esses princípios de busca por elevado nível de qualidade, minimização de custos, e assim, alcançar maior produtividade. Para que esta filosofia auxilie a organização, é preciso ter uma equipe engajada na procura por práticas melhores, ou seja, a cultura de todos os níveis da estrutura organizacional da instituição, desde o nível operacional ao nível diretório, deve ser consciente da importância da filosofia, e, por conseguinte aplica-la. Deve ser criada uma relação de parceria entre os envolvidos nos eventos de melhorias, para tanto, é preciso que haja um consenso nas mudanças propostas, evitando transtornos aos fornecedores e clientes internos do processo em estudo, oriundos destas mudanças.

Como fator positivo pela realização do trabalho, encontra-se na constante utilização desta metodologia nas atividades que apresentam algum obstáculo para atingimentos de metas de produção, custos ou qualidade. Como empecilho, para alcançar esses fatos almejados foi encontrado na falta de conhecimento específico de alguns membros da equipe dos envolvidos, conhecimento este em atividades de beneficiamento químico de minérios, notando assim, a importância de ter envolvido uma equipe multidisciplinar no evento de melhoria contínua realizado no transporte pneumático de cavaco por tubulações.

2 REFERENCIAL TEÓRICO

Na busca de eficiência, crescimento de produtividade e redução de custos das atividades operacionais e administrativas como um todo, quaisquer empresas buscam a prática do desenvolvimento da metodologia de melhoria contínua, para tornar seus negócios mais competitivos e lucrativos.

Para entender melhor o que vem a ser a metodologia Kaizen e sua aplicabilidade, o presente estudo pesquisará em fontes publicadas oficialmente, os conceitos e ou definições acerca dos termos citados, além de levantar informações sobre o assunto a partir de argumentos postos por autores que tratam da temática, sendo os seguintes em destaque.

2.1 GESTÃO DA QUALIDADE

Juran (1992) aponta que: a adequação do produto ao uso desejado pelo cliente caracterizou-se como a definição do conceito de qualidade. Em 1950, Juran argumentava que para atingir a qualidade todos os envolvidos em um processo de transformação devem conhecer as necessidades do cliente e assim atendê-las, desde o planejamento estratégico, planejamento do produto, desenvolvimento do projeto, até o pós-vendas. Roldan et al. (2016) complementa, estas práticas decorrentes da gestão da qualidade tem sido vantajoso para as organizações, tornando seus produtos e serviços mais competitivos.

É importante citar que, Juran (1992), partindo da ênfase na qualidade desejada pelo consumidor final, afirmava da necessidade de atribuir barreiras gerenciadoras de qualidade nos processos de transformações para eliminar a possibilidade de um produto reter um perfil de não qualidade. Com isto, a gestão da qualidade segregou em atividades focadas no controle da produção de produtos, visando superar as expectativas dos clientes internos ou externos. Porém, Roldan et al. (2016) ressalta que apesar do conceito de gestão da qualidade ser globalizado, e com isto, aderido no mercado mundial, exclusivamente nas indústrias, ainda existem falhas nas barreiras gerenciadoras de qualidade, tornando um desafio organizacional a ser sanado para alcançar satisfatoriamente sua finalidade.

Segundo Carpinetti (2012), a gestão da qualidade tem almejado como objetivo no âmbito organizacional a redução de desperdícios e custos decorrentes da falta de qualidade dos processos produtivos e ou administrativos. Melhorando o desempenho das operações, ganhando eficiência e maior competitividade do negócio. Nesse sentido, a gestão da qualidade vem sendo utilizada como fator preponderante na obtenção de resultados positivos.

Com origem a partir dos anos 50, influenciada pelo Japão e EUA, a gestão da qualidade total tornou-se um recurso técnico organizacional, entre os anos 80 e 90, difundiu-se para os âmbitos acadêmicos e organizacionais em razão da revolução industrial e dos fundamentos de gestão da produção. Esta abordagem se destaca através de alguns fundamentos de gestão, como a melhoria contínua de acordo com Carpinetti (2012), é importante ressaltar que, está busca por melhores resultados é chamada pelos Japoneses de Kaizen, a qual significa mudar para melhor.

Registra-se então que, tal técnica era usada com a finalidade de aumentar os ganhos na produção, na qualidade e na eficiência dos processos internos das fábricas. Partindo da premissa de que estes ganhos proporcionariam um produto que atenderiam as expectativas dos clientes, e consequentemente, mais competitivos no mercado.

2.2 FILOSOFIA KAIZEN

Brunet e New (2003), apontam que o Kaizen deve se adaptar as realidades presentes nos processos pelo qual se deseja implementar a filosofia, evoluindo de forma exclusiva e graduada dentro das organizações. Ainda afirmam que, o Kaizen apresenta três particularidades específicas da prática de melhoria: 1) o Kaizen é uma prática contínua, nunca deve ser finalizada sua jornada por melhorias; 2) as mudanças propostas pelos eventos Kaizen, de modo geral, são de natureza criativa, com alto impacto e baixo esforço. Ao contrário de mudanças revolucionárias e inovadoras, decorrentes de ideias que dependem de alto esforço; e por fim 3) o Kaizen é onipresente, com o engajamento e inteligência de todos os empregados, gerando melhores hábitos produtivos e tornando o clima organizacional em um ambiente com melhor qualidade para todos.

A melhoria contínua é uma filosofia estratégica, com retorno esperado destas iniciativas de curto a médio prazo envolvendo um levantamento rápido das causas e muitos estudos entre as áreas afim de aplicar a ferramenta. Não exigindo que a organização tenha grande infraestrutura, mas é necessário capacitar às pessoas, desenvolver os sistemas e treinar os envolvidos para que tenham hábitos de responsabilidade pelo programa. As iniciativas de melhoria de perfil participativo encorajam os indivíduos de todos os níveis hierárquicos a se envolverem e contribuírem, estimulando a criatividade e debates para solucionar os problemas e buscar as melhorias desejadas dos processos, e também, aumentando o potencial de aprendizagem dos envolvidos. A otimização de processos faz com que não gerem desperdícios nem apresentem oportunidades de erro de qualidade. A eliminação de atividades que não agregam valor gera duas consequências: minimização de custos, porque defeitos tornam os produtos e serviços mais caros; em conseguinte, defeitos, erros e falhas decepcionam os clientes, sejam eles internos ou externos e clientes insatisfeitos tornam o negócio menos competitivo. (MORORÓ, 2008).

Farris et al. (2008), reforçam que os eventos de melhoria contínua deve ser um projeto de melhoria focado e estruturado, contando com uma equipe multifuncional dedicada a melhorar sua área de trabalho, com metas definidas, em um período correto a médio prazo. Geralmente estas iniciativas de melhoria são realizadas durante 3 a 5 dias. Os envolvidos nos eventos Kaizen devem utilizar ferramentas analíticas, e também, de identificação e solução de problemas, oriundas de baixos custos. Obtendo com estas técnicas de planejamento e realização breve, resultados impactantes e eficientes em um curto período de empenho.

À vista disso, acrescenta-se que, identificar e tratar de qualquer oportunidade de desperdício presente no ciclo de produção ou em atividades administrativas de uma instituição, de acordo com uma das consultoras especializadas em implementação da ferramenta Kaizen, a Shingijutsu, tornará suas operações “enxutas”, ou seja, eficientes. O Kaizen deve ser presente diariamente nos processos de transformação realizando continuamente a melhoria de ineficiências identificadas. (SHINGIJUTSU GLOBAL, 2014).

2.3 FERRAMENTA ESTATÍSTICA E ANALÍTICA DE PARETO

O Diagrama de Pareto é uma ferramenta da qualidade que facilita nos processos de tomada de decisão, é utilizada na etapa de priorização, onde evidenciará o evento que trará o maior resultado. Fundamenta-se no princípio de que a maioria das perdas tem poucas causas e que essas poucas causas são vitais, conforme descreve Pereira (2016).

A ideia principal do diagrama de Pareto é demonstrar que, geralmente 20% das causas de um problema são responsáveis por 80% dos problemas (percentuais variantes). Bezerra et al. (2012) apontam que a apresentação do diagrama por barras em ordem decrescente, com a causa principal ao lado esquerdo, e as causas menores apresentadas em ordem decrescente ao lado direito, torna a ferramenta acessível, com enorme facilidade de visualização da relação entre o expressivo e o irrelevante.

Chiroli e Vieira (2013) argumentam que as informações geradas e organizadas através desta ferramenta auxiliam na formação de metas viáveis e alcançáveis para um planejamento estratégico mais eficiente. Daniel e Murback (2014) complementam, o gráfico de Pareto representa as análises e a classe na ordem dos números de ocorrências, exibindo então, a soma acumulada total, permitindo assim, a obtenção de vários problemas e auxiliando na definição das prioridades.

Daniel e Murback (2014) ainda afirmam que, geralmente as maiorias dos problemas apresentados são oriundas de pequenas causas, e com a identificação e correção destas causas, seria mais acessível à eliminação dos defeitos ou falhas apresentados.

2.4 INDICADOR DE EFICIÊNCIA GLOBAL DE EQUIPAMENTOS (OEE)

De acordo com Chiaradia (2004), o índice de eficiência global dos equipamentos, também conhecido como OEE, é o parâmetro da produtividade de equipamentos obtido através do produto de mais três índices: disponibilidade, desempenho e qualidade, conforme figura 1. Completa Lanza et al. (2013), o OEE é uma medida tradicional e fundamental baseada na concepção que perdas reduz o potencial ideal do equipamento.

Figura 1 – Diagrama dos elementos de discussões mensurados no OEE

Fonte: Adaptado pelo autor.

Diferentes pesquisadores apresentaram a descrição e características de cada elemento do OEE, conforme apresentado na figura 2.

Figura 2 – Quadro descritivo dos índices calculáveis do OEE

| Autor/Ano | Índice | Descrição |

| Cardoso (2013) | Disponibilidade | Corresponde ao quanto à máquina ou, até mesmo, a linha de produção de uma determinada planta está disponível para ser utilizada. É obtido através do tempo efetivamente utilizado do equipamento na produção em relação ao seu tempo planejado de operação.

|

| Tenera (2014) | Desempenho | É a comparação da produção real do equipamento em relação da produção orçada pelo mesmo equipamento.

|

| Chiaradia (2004) | Qualidade | É obtida através da fração da produção de itens dentro das especificações pela quantidade total de produção destes mesmos itens.

|

Fonte: Elaborado pelo autor.

De acordo com Tenera (2014), existem situações específicas e raras quando o OEE é de 100%, representando uma produção perfeita, sem tempos ociosos, e também, sem imprevistos. A ferramenta OEE pode também ser aplicada para confrontar a eficiência de uma determinada máquina com outra máquina semelhante em um processo de produção ou almejando comparar o desempenho de diferentes turnos de trabalho da mesma máquina.

3 METODOLOGIA DA PESQUISA

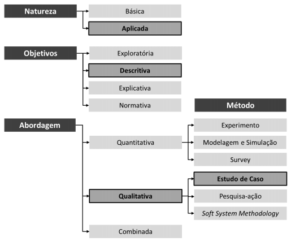

Silveira et al. (2009) apresentam as formas tradicionais de se classificar uma pesquisa, em evidência a classificação desta pesquisa quanto a sua natureza, objetivos, abordagem e procedimentos, conforme apresentado na figura 3.

Figura 3 – Diagrama da hierarquia de classificação de pesquisa

Fonte: Silveira et al. (2009).

Fonte: Silveira et al. (2009).

Dessa forma, esta pesquisa se classifica como natureza aplicada por apresentar a aplicação prática da ciência em estudo: filosofia Kaizen e ferramentas da qualidade buscando meios para solucionar a problemática do estudo proposto. Quanto ao objetivo esta pesquisa se caracteriza como descritiva. A pesquisa descritiva destaca-se por expor as características de uma determinada população, fenômeno ou experiências vividas. O estudo também deve ser analisado, registrado e interpretado sem qualquer tipo de manipulação, apenas idealizando a frequência de ocorrência ou sua estrutura dentro de um determinado processo.

Com relação à abordagem do problema, trata-se de uma pesquisa qualitativa, tendo em vista a coleta de dados sobre os elementos da pesquisa: principais causas de parada da tubulação pneumática de cavaco, número de horas paradas antes e depois do estudo e o retorno financeiro do projeto de melhoria na aplicação da filosofia Kaizen.

O método de procedimento de pesquisa utilizado foi o estudo de caso, a partir da análise da Empresa Alfa. O estudo de caso parte de uma investigação baseada nas experiências e nas observações reais, investigando de forma aprofundada os fenômenos não evidentes. Realizando questionamentos a cerca dos acontecimentos, pelo qual, as informações do pesquisador são insuficientes.

4 RESULTADOS E DISCUSSÕES

4.1 A EMPRESA OBJETO DE ANÁLISE

A empresa em estudo identificada neste trabalho como Empresa Alfa, está localizada na região Sudeste do estado de Goiás. Atua no ramo de produção de fertilizantes, ácidos e complemento para alimentação animal. Produtos estes presentes na indústria: agrícola, química, de alimentos e bebidas, e de alimentação animal.

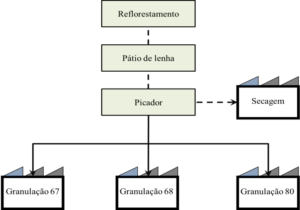

Seu processo produtivo em análise consiste, primeiramente, na armazenagem da lenha, redução da dimensão da lenha através do picador resultando em pedaços menores denominados cavaco, e por fim, o direcionamento do cavaco por tubulações até as fornalhas das plantas de granulação do produto através de um transportador pneumático. De maneira geral a produção é representada pela sequência exibida na figura 4.

Devido ao alto número de horas paradas das plantas de granulação, ocasionada principalmente pelo entupimento das tubulações pneumáticas de transporte de cavaco, esta etapa foi escolhida neste estudo para ser aplicada a filosofia Kaizen, a fim de obter melhores condições de produção.

Figura 4 – Diagrama do processo de formação e movimentação de cavaco

Fonte: Dados fornecidos pela empresa.

Fonte: Dados fornecidos pela empresa.

4.2 O PROGRAMA DE MELHORIA, SEMANA KAIZEN, DA EMPRESA ALFA

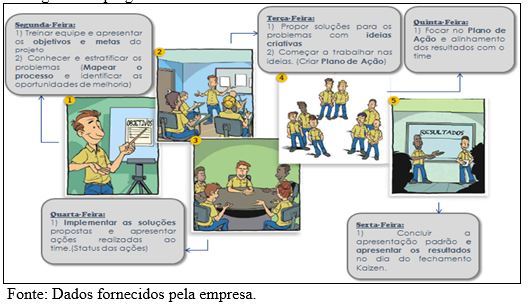

Na empresa em estudo é desenvolvido o programa SEMANA KAIZEN, este evento é uma atividade em grupo e com duração de cinco dias consecutivos, como representado na figura 5, conduzido por líderes indicados por gestores de área ou pelo próprio gestor do programa. Tem como finalidade a busca por resultados melhores em curto prazo, e também, manter sustentável a cultura de melhoria contínua dentro das operações produtivas ou administrativas da Empresa Alfa. A SEMANA KAIZEN é patrocinada pelo gestor do processo em estudo que apoia, financia e incentiva o grupo multidisciplinar envolvido a propor soluções para determinado problema com a função de atingir a meta esperada.

Realizando o programa SEMANA KAIZEN como possível solução do objetivo do estudo, os responsáveis por estas áreas de produção em evidência, ilustradas na figura 4 e com base nos altos números de parada indesejada apresentados pelo processo, foi definida uma equipe multidisciplinar para realização do evento, composta pela seguinte estrutura: engenheiros de operação e processo, supervisores de operação e manutenção, e por fim, operadores. Equipe esta que realmente é envolvida nas atividades da planta rotineiramente. Por sua vez, a equipe de melhoria do negócio atuando no programa como direcionadores do projeto e gestores do programa.

Os mesmos ficaram totalmente dedicados ao projeto durante todo o programa, levantando e planejando possíveis tratativas deste problema, indagando quais as oportunidades de melhoria, e também, atuando em campo para realização das ações planejadas durante o evento.

Figura 5 – Agenda do programa SEMANA KAIZEN

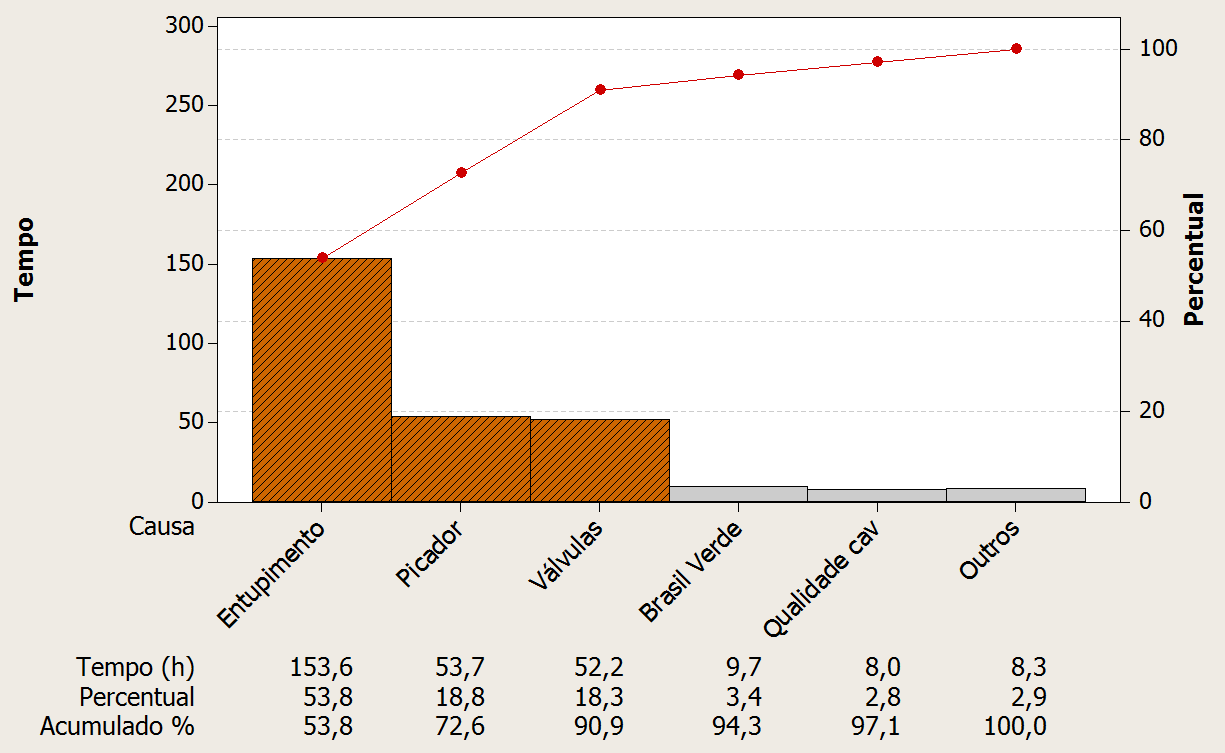

Inicialmente, durante o primeiro dia da SEMANA KAIZEN, foram analisadas as causas que levavam a necessidade de parar as plantas mensuradas para realização de manutenções não programadas, utilizando a ferramenta de análise Diagrama de Pareto conforme figura 6.

Figura 6 – Gráfico das causas de paradas não programada da produção de fertilizantes

Fonte: Adaptado pelo autor.

Fonte: Adaptado pelo autor.

Analisando o comportamento do gráfico, é possível concluir que aproximadamente 54% das horas de parada das plantas de produção de fertilizante eram ocasionadas por 20% das causas que levavam a parada das mesmas. Os entupimentos por cavaco nas tubulações pneumáticas apresentaram-se então, como a priorização para se aplicar esforços. Almejando como principal objetivo da iniciativa reduzir 50% do número de horas paradas por entupimento das operações de granulação do produto da organização, atuando no transporte pneumático de cavaco por tubulações.

Com o escopo do projeto definido, o passo seguinte partiu da técnica de discussão em grupo, o Brainstorming. Técnica utilizada para testar e explorar a geração de ideias criativas entre os envolvidos no programa (LOPES, 2013), e com isto, levantar ações com o intuito de atingir o almejado na primeira fase da iniciativa. As propostas de solução viáveis, conforme alinhado entre os envolvidos, decorrente do Brainstorming, foram programadas para serem realizadas entre o segundo e quarto dia da SEMANA KAIZEN.

Portanto, para solucionar esta problemática em questão, foram levantadas as ações de melhoria propostas pelos envolvidos e as melhores ideias sendo implementadas. Iniciando-se naquelas ideias de melhoria relativas, primeiramente, à segurança, e, por conseguinte, produtividade, custo e qualidade. Desta forma as ações para reestruturar o pátio de estocagem das lenhas, a instalação de manômetros em trechos críticos, a substituição de trechos deteriorados das tubulações de movimentação de cavaco e o modelo financeiro para realização do cálculo do ganho com o projeto foram propostas controladas e executadas a fim de obter os resultados esperados.

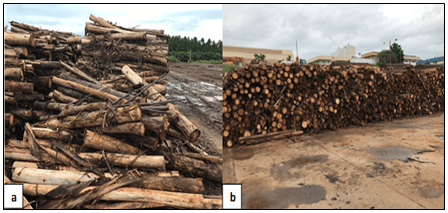

4.3 PÁTIO DE ARMAZENAGEM DA LENHA

O local de armazenagem da lenha anteriormente era apresentado por um cenário não favorável para manter a qualidade ideal para o futuro cavaco a ser transportado por tubulações pneumáticas, pois o meio onde era realizada a estocagem como apresentado na figura 7a, atribuía ao mesmo a possibilidade de reter umidade que posteriormente facilitaria na união dos cavacos nas regiões sinuosas que apresentavam imperfeições na parede da tubulação transportadora, e consequentemente, ocasionaria o entupimento. Como tratativa para estas dificuldades, foi preparado um pátio cimentado para a estocagem das lenhas conforme a figura 7b, obtendo menor teor de umidade, e consequentemente, maior qualidade da lenha.

A retirada destas lenhas do pátio para serem encaminhadas para a atividade seguinte era realizada de forma aleatória. Esta atividade não apresentava nenhum procedimento, ou seja, não seguia nenhum método de controle de estoque, que eficazmente são utilizados para controle de materiais recebidos e distribuídos. Portanto, a ferramenta de controle de estoque FIFO (First In First Out) passou a ser utilizada como procedimento para distribuição da lenha ao picador, solucionando este problema diante da metodologia exposta por Pereira et al. (2016), a primeira lenha a chegar ao pátio era a primeira a ser retirada para o processo seguinte.

Figura 7 – Pátio de armazenamento de lenhas

Fonte: Fornecido pela empresa.

Fonte: Fornecido pela empresa.

4.4 CONTROLE DE VARIÁVEIS NO PROCESSO

Com a dificuldade de discernir o trecho da tubulação que apresentava o entupimento, devido à geometria da tubulação, a correção deste evento ocorria pelo método tentativa e erro para identificar de fato o local entupido, método este que demandaria alto custo e elevado tempo de manutenção, e consequentemente, de planta produtiva parada.

Partindo desta ênfase, a instalação de manômetros relativos em trechos que apresentavam um histórico negativo em relação a entupimentos, conforme figura 8, foi um fator preponderante e solucionador, uma vez que, estes instrumentos indicariam de forma técnica e precisa o local obstruído, para assim, realizar o desafogo da linha de cavaco com menor demanda de recursos financeiros, humanos e de tempo.

Figura 8 – Manômetros instalados em trechos críticos

Fonte: Fornecido pela empresa.

Fonte: Fornecido pela empresa.

As curvas das tubulações desse processo é outro ponto a ser observado. Em alguns trechos das tubulações, predominantemente nas curvas, foi identificado que devido ao constante impacto do cavaco nas paredes das tubulações é gerado um desgaste, levando a frequentes danos como furos, conforme figura 9. Normalmente para corrigir esse desgaste, a ação imediata tomada era a soldagem no local da imperfeição, conforme ilustrado na figura 10.

Figura 9 – Trecho do transportador de cavaco com furos

Fonte: Fornecido pela empresa.

Fonte: Fornecido pela empresa.

Figura 10 – Trecho da tubulação pneumática evidenciando a manutenção paliativa

Fonte: Fornecido pela empresa.

Fonte: Fornecido pela empresa.

Estas soldas realizadas nos furos ocasionavam um cenário inadequado para o processo de transporte do cavaco, a passagem era obstruída em parte, até chegar a interromper totalmente a passagem, levando a parada da atividade de movimentação de cavaco, consequentemente parando a etapa seguinte. Como medida para solucionar este impasse, entretanto, considerada como principal ação pelo qual ajudou no sucesso do projeto, houve a realização da troca de trechos mais críticos, e também, destacando as novas tubulações substituídas pela cor azul, facilitando no controle desta iniciativa, apresentada na figura 11.

Figura 11 – Trecho da tubulação pneumática substituído

Fonte: Fornecido pela empresa.

Fonte: Fornecido pela empresa.

Esta iniciativa foi proposta para melhoria, essencialmente, ao longo das tubulações pneumáticas de cavaco direcionadas para as plantas de granulação do fertilizante fabricado pela empresa em estudo, conforme figura 11. Evitando-se esforços de manutenções corretivas e de perda de produtividade. A recuperação destes trechos proporcionou o aumento do desempenho do processo, garantindo maior disponibilidade destes equipamentos.

4.5 SAVING DA INCIATIVA DE MELHORIA

Os benefícios gerados pela implantação com sucesso da iniciativa de melhoria estudada são inúmeros para a Empresa Alfa. Alguns deles são intangíveis, como a disseminação do conhecimento da importância da filosofia Kaizen aos colaboradores, maior segurança e prevenção de acidentes no processo, e também, maior qualidade. Outros, porém, podem ser quantificados e representados financeiramente. Um dos principais benefícios identificados com o estudo é o aumento da disponibilidade das plantas de produção mensuradas, tanto no que diz respeito ao número de produção que era perdido em relação às instalações e capacidade de produção das plantas produtivas de fertilizante.

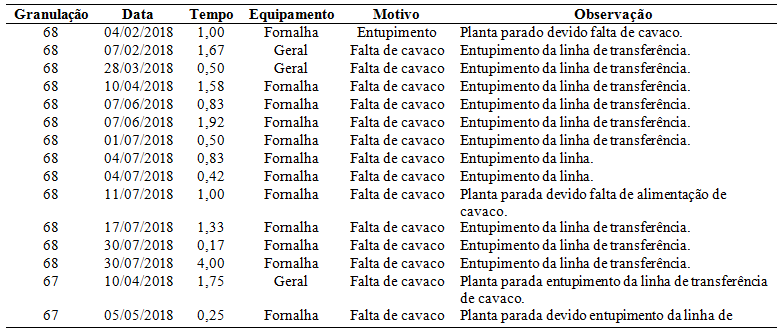

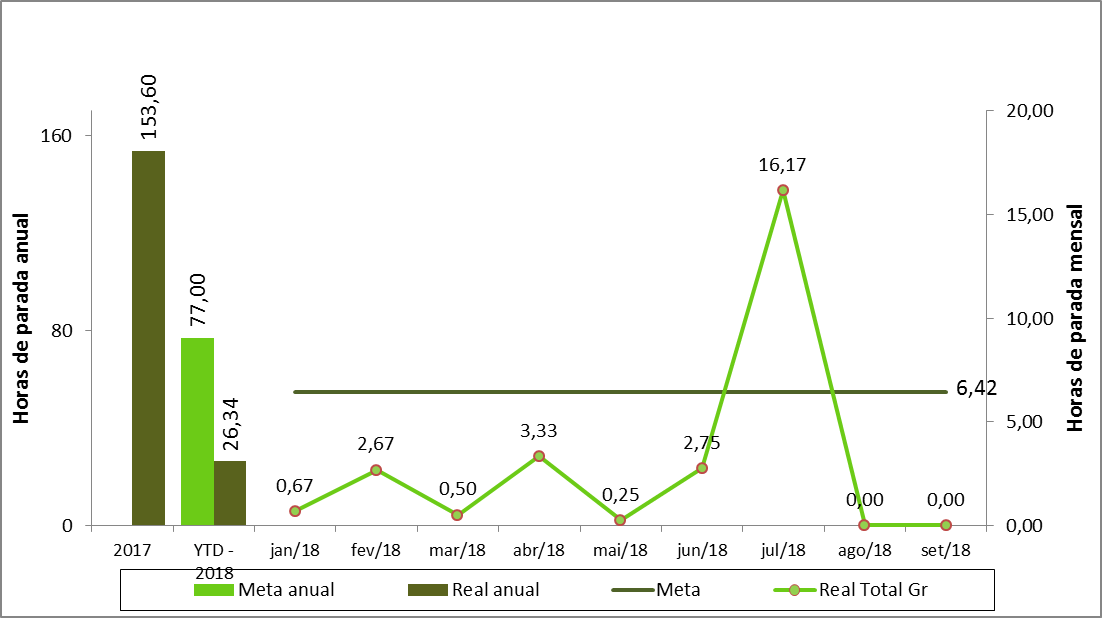

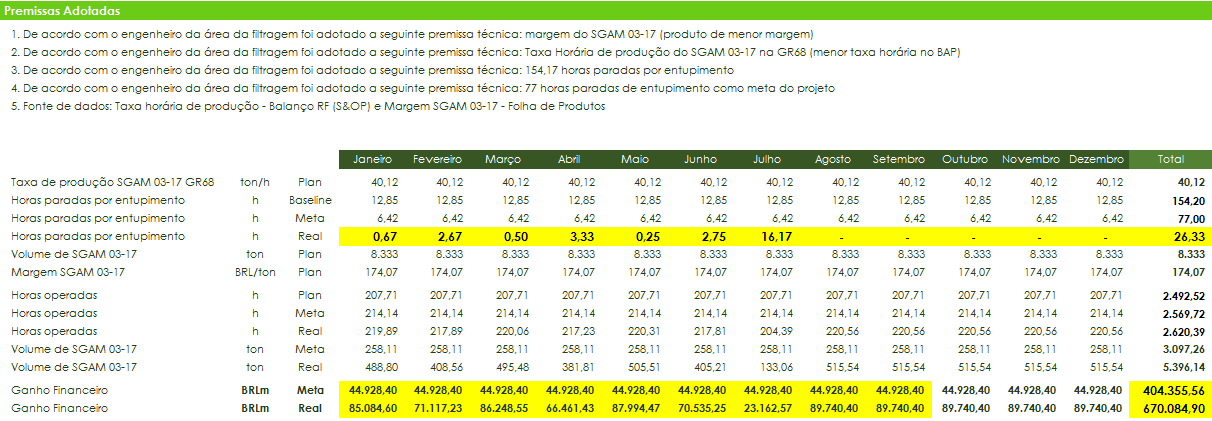

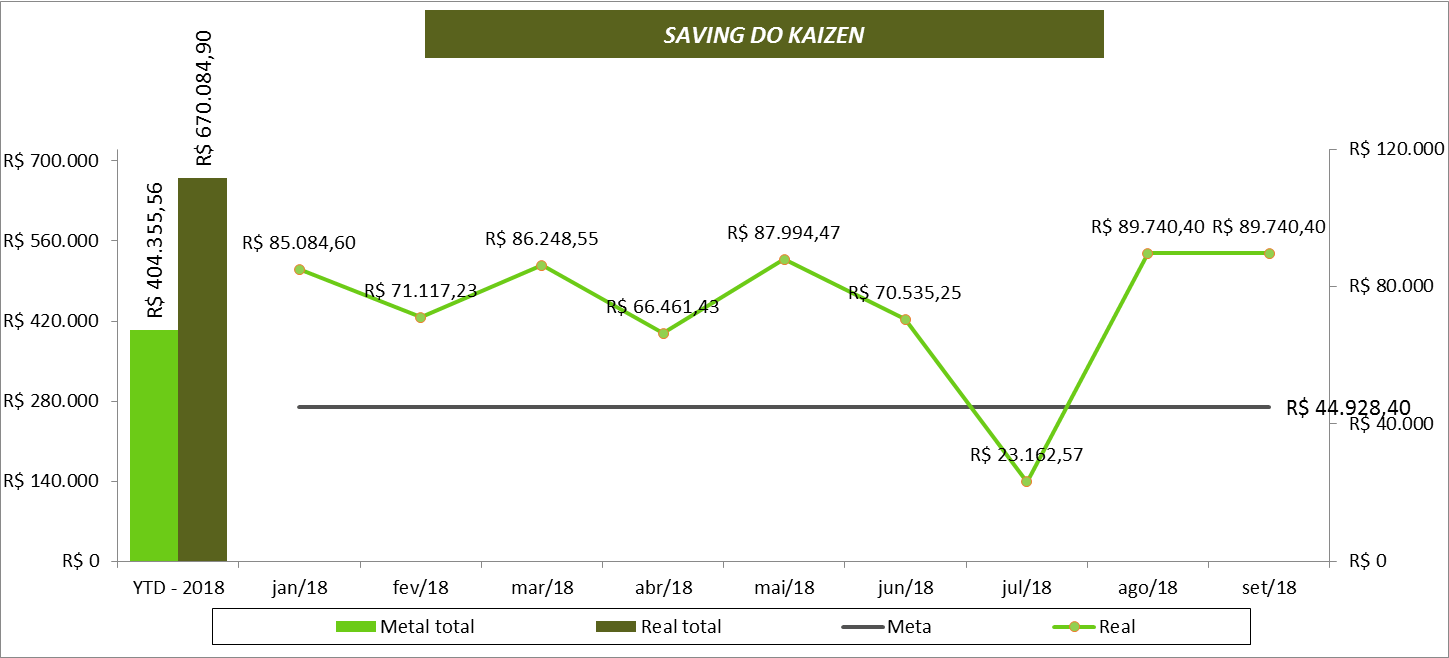

Em parceira com o setor de finanças da Empresa Alfa foi desenvolvido, atendendo algumas premissas e com o suporte do responsável pelo processo estudado, um modelo de cálculo financeiro, apresentado na figura 14, com o intuito de mensurar o saving tangível com os esforços da SEMANA KAIZEN. Por outro lado, a figura 12 apresenta a origem da coleta dos indicadores do projeto, possibilitada pela ferramenta de controle da eficiência dos equipamentos (OEE).

Figura 12 – Tabela de ocorrências de entupimento por cavaco das tubulações

Fonte: Dados fornecidos pela empresa.

Fonte: Dados fornecidos pela empresa.

Figura 13 – Gráfico de análise comparativa dos resultados da inciativa de melhoria

Fonte: Elaborado pelo autor.

Fonte: Elaborado pelo autor.

Figura 14 – Tabela de cálculo financeiro e premissas adotadas para mensurar o saving da iniciativa

Fonte: Dados fornecidos pela empresa.

Com o volume acumulado anual de parada por entupimento de cavaco decrescendo conforme esboçado no gráfico da figura 13, em relação ao baseline do ano de 2017, quanto no que diz respeito às ações realizadas. Este indicador está vinculado ao sucesso do projeto e através dele e do modelo financeiro é possível calcular o saving do projeto até o momento, setembro de 2018. Na figura 15 é confrontado o saving esperado anual e mensal com o Kaizen e o retorno real anual e mensal da iniciativa de melhoria.

Figura 15 – Gráfico do Saving esperado e realizado da iniciativa de melhoria

Fonte: Elaborado pelo autor.

Fonte: Elaborado pelo autor.

Conforme figura 15, esta iniciativa foi desenvolvido visando um ganho de R$ 404.355,56 após 9 meses da finalização do programa, portanto o resultado foi além do esperado somando R$ 670.084,90 analisando o mesmo período, ou seja, a filosofia Kaizen trouxe um ganho ao processo estudado da Empresa Alfa, em cerca de 65% além do esperado pelo programa SEMANA KAIZEN.

A aplicação da filosofia Kaizen no processo resultou em ganhos, em curto prazo, impressionantes. Na figura 13 é confrontado o comportamento do processo antes e depois do projeto de melhoria, a iniciativa resultou até o momento em uma redução em cerca de 80% de horas paradas pelo motivo estudado, superando as expectativas. Pois, foi considerada como meta do evento, a redução em 50% do número de horas paradas por entupimento de cavaco (77 horas) em relação ao acumulado do ano anterior (2017).

Em virtude do que foi mencionado na figura 5, no quinto e último dia do programa SEMANA KAIZEN foi concluída a apresentação padrão do programa, formulário A3 Kaizen, conforme Apêndice A. E, por conseguinte, apresentado a equipe envolvida, evidenciando todos os episódios executados durante a SEMANA KAIZEN desde o planejamento, as ferramentas utilizadas para o atingimento dos objetivos pelo qual foram empregadas, até os resultados.

5 CONSIDERAÇÕES FINAIS

A preparação e elaboração desse trabalho na aplicação da filosofia Kaizen nos programas de melhoria da Empresa Alfa esclareceu o entendimento da importância dessa semana para melhorar os resultados técnicos e econômicos das áreas organizacionais onde é aplicada. No estudo de caso da Empresa Alfa, é de suma importância a prática desses programas de melhoria, pois assim, é possível melhorar aqueles processos produtivos que não apresentam resultados satisfatórios nas estratégias do negócio. É fundamental que todos os colaboradores da Empresa Alfa tenham conhecimento do programa e para qual é sua finalidade, destacando seus benefícios para o negócio quanto para o bem estar dos colaboradores.

Nesse contexto, apareceu a SEMANA KAIZEN como elemento primordial para uma melhor afinidade entre os anseios estratégicos e as atividades operacionais. Um dos pontos apresentados de maior destaque é a simplicidade das ações proposta como solução, tendo em vista que as ideias partiram dos seguintes requisitos: baixo esforço e alto impacto, ou seja, de menor custo e tempo, e maiores resultados. Porém, onde não há incentivo não há bons resultados. Assim, desta forma o programa SEMANA KAIZEN tem o papel de incentivar hábitos criativo e diferente do habitual para que haja número satisfatório nos resultados relacionados à melhoria.

Isso proporciona um grande impacto intangível e positivo para a empresa estudada, como a valorização e motivação do colaborador participante, tendo em vista que, apenas a partir de suas ideias e iniciativas é possível a aplicação dessa filosofia. Dessa forma, o participante envolvido no programa Kaizen tem o sentimento de parte importante e fundamental com o desenvolvimento do processo produtivo, contribuindo ainda para a busca contínua de melhorias em suas atividades diárias produtivas ou administrativas.

Como sugestão para eventos futuros, sugere-se a capacitação de todos os empregados e terceirizados da empresa em estudo, de forma regular voltado para a filosofia Kaizen e as ferramentas analíticas e de solução de problemas utilizadas em programas que busca a melhoria contínua das organizações, com práticas de experimentação para maior assimilação. Com isto, possibilitando maior número de inciativas dessa natureza na Empresa Alfa, pois não haverá necessidade do auxilio e direcionamento do setor de melhoria do negócio para a realização de iniciativas de melhoria contínua.

6 REFERÊNCIAS BIBLIOGRÁFICAS

BEZERRA, T. T. C.; CARVALHO, M. V. P. S.; CARVALHO, I. M.; PERES, W. O. M.; BARROS, K. O. DE. Aplicação das ferramentas da qualidade para diagnóstico de melhorias numa empresa de comércio de materiais elétricos. XXXII Encontro Nacional de Engenharia de Produção. Anais…, Bento Gonçalves, 2012.

BRUNET, A. P.; NEW, S. Kaizen in Japan: an empirical study: International Journal of Operations & Production Management. 2003.

CARDOSO, Caique. OEE na Prática: gestão da produção com o índice OEE. 1. ed. Kite MES, 2013.

CARPINETTI, L. C. R. Gestão da qualidade: conceitos e ferramentas. 2. ed. Atlas, 2012.

CHIARADIA, Áureo José Pillmann. Utilização do Indicador de Eficiência Global de Equipamentos na Gestão e melhoria contínua dos equipamentos: Um estudo de caso na indústria automobilística. Dissertação de Mestrado em Engenharia: PPGEP-UFRGS, Porto Alegre, 2004.

CHIROLI, D. M. DE G.; VIEIRA, A. A. Melhoria de processo utilizando de ferramentas da engenharia da qualidade. Revista Tecnológica, v. 1, n. Edição Especial SIMEPRO, 2013.

DANIEL, É. A.; MURBACK, F. G. R. Levantamento Bibliográfico do uso das ferramentas da qualidade. Gestão e Conhecimento, 2014.

FARRIS, J. A.; VAN AKEN, E. M.; DOOLEN, T. L.; WORLEY, J. Learning from less successful Kaizen events: a case study. Engineering Management Journal, 2008.

JURAN, J. M. Planejando para a qualidade. São Paulo: Makron Books, 1992.

LANZA, G. et al. Measuring global production effectiveness. Procedia CIRP, 2013.

LOPES, C. E. M. Mais de 1001 palavras que você deveria conhecer antes de ser um líder: estratégias e ferramentas para atingir a excelência no dia a dia. Disponível em: <https://books.google.com.br/books?id=mHFJBQAAQBAJ&pg=PA97&dq=defini%C3%A7%C3%A3o+tempestade+cerebral&hl=pt-BR&sa=X&ei=hVYGVf21B4uoNq6wgPgJ&ved=0CBwQ6AEwAA#v=snippet&q=carlos%20eduardo&f=false> Acessado em: 12/11/2018.

MORORÓ, Bruno Oliveira. Modelagem sistêmica do processo de melhoria contínua de processos industriais utilizando o método seis sigma e redes de Petri. Dissertação (Mestrado em Engenharia de Controle e Automação Mecânica) – Escola Politécnica, Universidade de São Paulo, São Paulo, 2008.

PEREIRA, Cristina Alves. Proposta de ações sustentáveis para o colégio Pedro II com base no modelo da agenda ambiental na administração pública (A3P). Disponível em: <https://app.uff.br/riuff/bitstream/1/3953/1/DISSERT%20Cristina%20Alves%20Pereira.pdf> Acessado em 22/08/2018.

PEREIRA, S. R.; TOQUETTI, L. Z.; RICCI, D.; DUARTE, J. M. Informática em Logística: sistema WMS para gerenciamento de armazéns. FaSCi-Tech, v. 1, 2016.

ROLDAN, V. P. S.; FERRAZ, S. F. S. Práticas de gestão da qualidade, estratégias competitivas e desempenho inovador na indústria de transformação brasileira. Revista Ibero-Americana de Estratégia, v. 16, 2016.

SHINGIJUTSU GLOBAL. Kaizen Shingijutsu Global Consulting. Disponível em: <http://www.shingijutsu-global.com/en/kaizen.html> Acessado em 23/08/2018.

SILVEIRA, D. T.; CÓRDOVA, F. P. A pesquisa científica. Métodos de Pesquisa. 1. ed. Porto Alegre: Editora da UFRGS, 2009.

TENERA, A.; PINTO, L.C. A Lean Six Sigma (LSS) Project Management Improvement Model. Disponível em: <https://ac.els-cdn.com/S1877042814021934/1-s2.0-S1877042814021934-main.pdf?_tid=3c73d625-4fed-4da7-89aa-1eb648b7b4ae&acdnat=1534790021_fc2cb221bf3db3e42d18f496b753b7cd> Acessado em: 19/08/2018.