Quando teve a chamada revolução industrial a manutenção não era nenhum um pouco utilizada, era apenas feita a manutenção quando havia a quebra do equipamento, mas com o passar dos tempos a manutenção foi se tornando importante.

Com a chegada da segunda guerra mundial e com a necessidade de ter grande produção em massa de veículos de guerra, armas, munição e etc., e com escasso tempo, a manutenção foi se tornando importante pois os equipamentos necessitavam de alta confiabilidade e grande disponibilidade sem deixar margens pra erro.

No final do século XX começaram a ser integrados nos equipamentos sistemas mais automatizados e melhores controles de manutenção, assim tornando mais eficaz e eficiente o planejamento e controle da manutenção.

Com o mundo se tornando cada vez mais tecnológico, foi criada uma necessidade de também melhorar as ferramentas de manutenção já existentes e criar outras. Foram criadas inúmeras ferramentas de manutenção e entre elas se encontra o RCM (Reliability-centered maintenance), traduzido do inglês Manutenção centrada em confiabilidade (MCC).

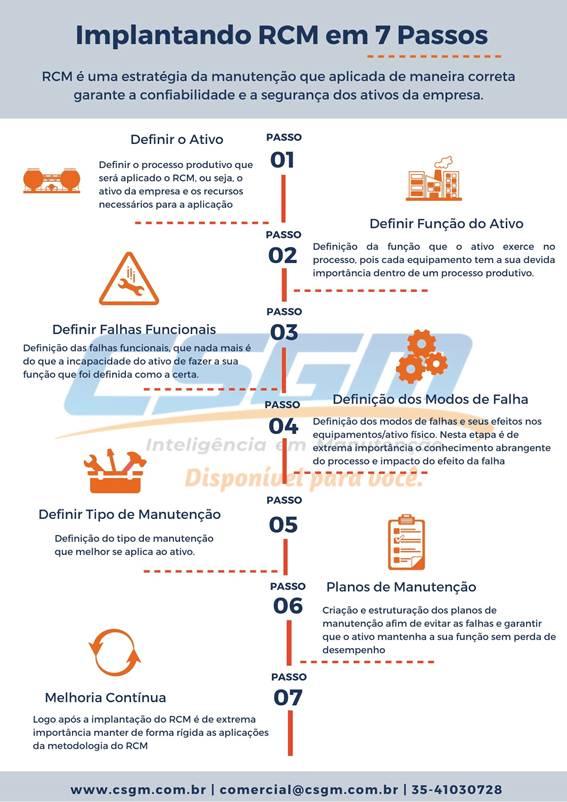

O RCM é uma estratégia da manutenção que aplicada de maneira correta garante a confiabilidade e a segurança dos ativos da empresa.

Quando se fala que um equipamento tem alta confiabilidade significa que ele e confiável, ou seja, ele produz aquilo que ele foi projetado para fazer dentro do previsto e realizado.

Para ser implantado o RCM, precisamos seguir 7 passos fundamentais para a boa execução.

Primeiro passo é definir o processo produtivo que será aplicado o RCM, ou seja, o ativo da empresa e os recursos necessários para a aplicação

Segundo passo será a definição da função que o usuário quer que ele desempenhe, cada equipamento tem a sua devida importância dentro de um processo produtivo.

Terceiro passo é a definição das falhas funcionais, que nada mais é do que a incapacidade do ativo de fazer a sua função que foi definida como a certa.

Quarto passo é a definição dos modos de falhas e seus efeitos nos equipamentos/ativos físicos. Nessa parte é de extrema importância o conhecimento mais abrangente do processo e o impacto da falha.

Quinto passo e a definição do tipo de manutenção que melhor se aplica ao ativo.

- Manutenção Preventiva que é aquela baseada no tempo.

- Manutenção Preditiva que é aquela baseada na condição do equipamento podendo ela ser instrumentada ou não.

- Manutenção Detectiva e que é realizada através de testes nos equipamentos

- Manutenção Corretiva e a menos indicada porque se trata daquela que deixa o equipamento quebrar para trocar.

Sexto passo é a criação e estruturação dos planos de manutenção afim de evitar as falhas e garantir que o ativo mantenha a sua função sem perda de desempenho.

Sétimo passo é a melhoria contínua, logo após a implantação do RCM é de extrema importância manter de forma rígida as aplicações da metodologia do RCM.

Com a aplicação correta do conceito de RCM a empresa só terá benefícios como por exemplo:

- Maior confiabilidade e disponibilidade do equipamento

- Maior segurança tanto patrimonial como pessoal

- Melhoria da qualidade do processo, melhoria do produto e aumento da produção

- Diminuição aos danos causados ao meio ambiente

Esses são apenas alguns exemplos de como o RCM só traz benefícios para os ativos da empresa e deixa a manutenção da empresa mais eficiente e eficaz.