Tiago Machado Salvador (4)

Resumo

O correto uso de técnicas de análise de falhas, aplicadas a problemas que ocorram no ambiente industrial, tem o potencial de reduzir intercorrências nos equipamentos e, assim, melhor o nível de confiabilidade da planta. A utilização da fractografia, para acessar os mecanismos de falha pela conjunção dos conhecimentos da mecânica da fratura, junto a um roteiro para realizar a análise de falha e a utilização de uma árvore lógica contribui significativamente para a solução dos problemas de falha existentes. A atuação na causa latente e enfatizando a abrangência das soluções propostas evitarão que novos problemas ocorram tanto no equipamento analisado como em outros similares existentes. Uma possível forma de avaliação é verificar a carga de um equipamento, traduzido pela sua corrente de operação, I em [A]. Esta análise fornece informações importantes que podem indicar se o equipamento está operando de forma adequada ou não. Neste sentido, o presente trabalho apresenta a aplicação das técnicas anteriormente descritas.

Palavras-chave: Fadiga, fractografia, falha, eixo, árvore lógica.

IMPROVING RESULTS THROUGH MECHANICAL FAILURE ANALYSIS AND FRACTURE MECHANICS

Abstract

The correct use of failure analysis techniques, applied to problems occurring in the industrial environment, has the potential to reduce intercurrences in the equipment and thus better the plant reliability level. The use of fractography to access the failure fracture mechanics by the conjunction of the knowledge of fracture mechanics, along with a roadmap to perform the failure analysis and the use of a logical tree contributes significantly to the solution of existing fault problems. The action in the latent cause and emphasizing the scope of the proposed solutions will prevent new problems occurring both in the equipment analyzed and in other similar ones. A possible form of evaluation is to check the load of an equipment, translated by its operating current, I in [A]. This analysis provides important information that can indicate whether the equipment is operating properly or not. In this sense, the present work presents the application of the techniques previously described.

Keywords: Fatigue, fractography, failure, shaft, logical tree.

- Especialista, Engenheiro Eletricista, Pós-graduando em Engenharia da Confiabilidade pela Universidade Santa Cecília. Engenheiro de Confiabilidade na COPEBRAS, Cubatão, SP, Brasil. E-mail: alcgandarillas@hotmail.com andre.estevez@csgm.com.br

- Engenheiro Mecânico, Pós graduando em Engenharia de Confiabilidade pela Universidade Santa Cecília. Microempreendedor indivídual da ASS – Alex Soluções e Serviços, Guarujá, SP, Brasil. E-mail: alexander.alexgs@gmail.com

- Engenheiro Mecânico, Pós-graduando em Engenharia da Confiabilidade pela Universidade Santa Cecília. Engenheiro na ENGEBASA, Cubatão, SP, Brasil. E-mail: matheus.femelo@terra.com.br

- Especialista em Lubrificação, Engenheiro Mecânico, Pós-graduando em Engenharia da Confiabilidade pela Universidade Santa Cecília, Mecânico I na VL! –TIPLAM, Santos, SP, Brasil. Email: tmstiago@terra.com.br

- INTRODUÇÃO

Adotar estratégias para solucionar problemas e aumentar a disponibilidade das unidades de produção é parte da rotina da manutenção. Na indústria, a utilização da análise de falhas, em especial a análise de falhas mecânicas, conduz a redução das quebras e defeitos nos equipamentos.

Para Sachs [1], análise de falha é o processo de interpretar as características de um sistema deteriorado ou de um componente para determinar por que ele não executa mais a sua função. A análise da falha implica primeiramente usar a lógica dedutiva para encontrar as causas mecânicas e humanas da falha, e então usar a lógica indutiva para encontrar as causas latentes. Além disso, ele também deve levar às alterações necessárias para evitar a recorrência de falha.

Segundo Wulpi [2], os componentes falham pelos seguintes motivos: Fabricação, projeto, material (metalúrgico), manutenção inadequada, erros de operação e outros motivos.

Seria bom se houvesse apenas uma causa por falha, porque corrigir o problema seria mais fácil. No entanto, na realidade, existem várias causas [1] para cada falha de equipamento. É só olhar os relatórios de grandes acidentes que ocorreram, tais como: Bhopal, Chernobyl ou um acidente grave de avião, onde foram apontadas várias causas.

Para Latino [3], as causas raízes são classificadas em três categorias: causas físicas, causas humanas e causas latentes. De acordo com ele, as causas físicas são as tangíveis que podem ser vistas, e são muitas vezes o ponto de interrupção para muitas organizações que afirmam fazer análise de causa raiz. As causas humanas são aquelas que envolvem erros humanos de comissionamento ou omissão. Caso a análise de causa raiz (ACR) seja interrompida neste nível, resultará em uma avaliação considerada como caça às “bruxas”, ou seja, achar um culpado para o problema detectado. A fim de evitar a repetição desses erros, é importante chegar nas causas latentes, as quais estão relacionadas com os sistemas organizacionais, procedimentos, políticas, etc. que levaram os funcionários a tomar uma decisão incorreta. O autor sustenta que as verdadeiras causas raízes de qualquer erro ou falha são as causas latentes.

A seguir é apresentado um exemplo, onde ocorreu uma falha de um eixo que se rompeu por fadiga [1].

Causas físicas — Este é o mecanismo físico que causou a falha, isto é, o eixo deixou de girar devido à fadiga por dobra rotativa, a qual foi amplificada devido a uma concentração de esforço e corrosão.

Causas humanas — Quando o eixo foi projetado, o engenheiro não levou em consideração as condições corrosivas e usou uma liga que era relativamente sensível à corrosão. O torneiro que fez o eixo usinou um canto em 90° onde deveria ter feito um raio suave. O mecânico que instalou a máquina, deixou-a desalinhada, causando vibração e uma carga de dobra rotativa no eixo.

Causas latentes (fraquezas do sistema) — Pressão da supervisão para a liberação do projeto, falta de conhecimento na especificação dos materiais, falha na inspeção de recebimento, e não alinhamento do conjunto eixo-motor.

Existe uma variedade de ferramentas de análise de falhas e solução de problemas, algumas delas são: Cinco Porquês, Diagrama de Ishikawa e Árvore Lógica.

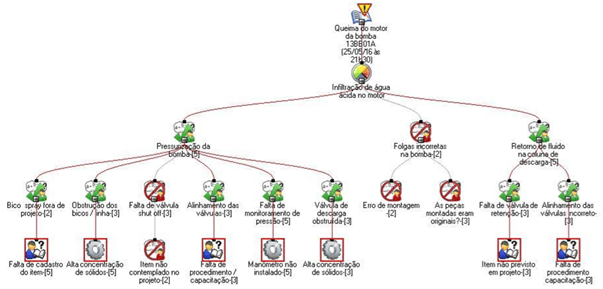

Árvore Lógica das Falhas [3], trata-se de um processo para identificar as causas físicas, humanas e latentes de um defeito. Primeiro declara-se o problema com a descrição do erro. Com o mapeamento dessas falhas, desenha-se uma árvore lógica de acordo com os acontecimentos correlatos às mesmas. Na Figura 1 é mostrado um exemplo de árvore lógica.

Figura 1 – Exemplo de árvore lógica

A verdade é que cada ferramenta tem seu funcionamento melhor em uma determinada condição. Portanto, o profissional responsável por essa análise deve saber como selecionar essas soluções e como combiná-las para chegar a uma conclusão tecnicamente satisfatória e, assim, tomar uma decisão.

Quando uma falha ocorre pela geração de uma trinca ou fratura, usando-se a análise fractográfica é possível obter informações que descrevem as condições nas quais a falha foi gerada. A fractografia é a técnica empregada para fazer o registro e a análise das características de uma superfície de fratura, gerando dados relevantes à compreensão de sua formação.

Para Morais [4] e Sachs [1], cerca de 80% das falhas mecânicas que ocorrem numa planta industrial podem ser analisadas e diagnosticadas sem recorrer às análises laboratoriais caras ou à contratação de um perito externo. Nestas situações, uma boa observação feita da superfície da peça fraturada, por pessoa relativamente bem treinada ou, preferencialmente por uma equipe de pessoas, utilizando-se de recursos simples, pode-se determinar o tipo de falha e as forças que causaram isso. E com um pouco mais de investigação, chegar nos múltiplos erros humanos que culminaram na falha, os quais devem ficar aparentes.

Todas as falhas de equipamentos mecânicos são abrangidas por quatro categorias gerais de mecanismos de falhas [1]: Sobrecarga, fadiga, desgaste e corrosão. Os componentes mecânicos falham em uma destas categorias ou em uma combinação destas.

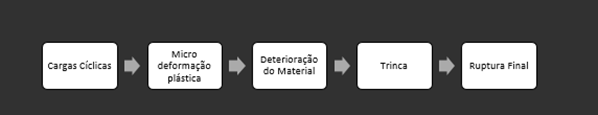

A maioria dos componentes mecânicos está submetido a carregamentos cíclicos que estão sujeitos à falha por fadiga, e é amplamente reconhecido que a fadiga [2] é a principal causa de falha de componentes em serviço, podendo chegar a 80 % das falhas mecânicas. Segundo a ASTM (American Society for Testing and Materials), fadiga é o “Processo progressivo e localizado de modificações estruturais permanentes ocorridas em um material submetido a condições que produzam tensões e deformações cíclicas que pode culminar em trincas ou fratura após um certo número de ciclos”. A Figura 2 mostra a sequência para ocorrer a fratura por fadiga.

Figura 2 – Sequência para ocorrer a fratura por fadiga.

Pode se observar na Figura 2, que a falha por fadiga é oriunda de cargas cíclicas passando por algumas etapas até a ruptura do material. Por esta razão, a avaliação da carga de um equipamento, traduzido pela sua corrente de operação, I em [A] é uma boa ferramenta para verificar se a carga cíclica está aumentando. No trabalho em questão esta avaliação será feita pelo chamado “trend de corrente”, que é o gráfico de variação da corrente ao longo do tempo.

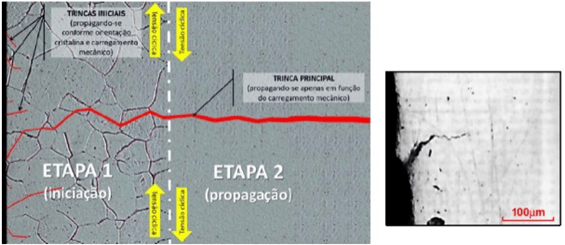

A fadiga pode ser descrita por duas etapas [4], conforme ilustra a Figura 3.

(a) (b)

Figura 3 – (a): Etapas durante a falha por fadiga e (b) um caso real.

A seguir estão detalhadas as etapas de falha por fadiga.

Etapa 1 (iniciação) – são produzidas pequenas deformações plásticas dentro dos materiais, sendo que nos aços isso ocorre basicamente pela movimentação de discordâncias. As discordâncias se acumulam nas superfícies externas, ou internas, ao redor de descontinuidades, nucleando trincas ao longo de tempo que passam a se propagar lentamente em função da estrutura presente. As trincas geradas na etapa 1 ocorrem em regiões onde a tensão local é maior.

Etapa 2 (propagação) – após um certo tempo, a concentração de tensão na ponta das trincas produz um campo de tensões que gera uma ruptura dúctil na frente dessas trincas causando o seu avanço progressivo à medida que os ciclos de carregamento vão se sucedendo.

Do mesmo modo, serão mostrados os aspectos macroscópicos de uma fratura por fadiga [2]:

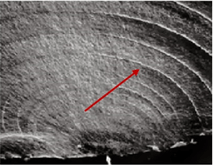

1) Marcas de praia: No aspecto macrográfico a fratura apresenta as chamadas marcas de praia, produzidas devido a alterações no ciclo de tensões, seja no valor ou na frequência de aplicação das tensões; paradas intermediárias também podem produzir estas marcas. As marcas de praia podem se apresentar nítidas, ocupando área considerável na superfície de fratura, ou pequena área e podem ser difíceis de distinguir em consequência do escorregamento entre as superfícies ou de solicitação moderada. Na Figura 4 são mostradas as marcas de praia.

(a) (b)

Figura 4 – Marcas de catraca (a): Visual) e (b) ocorrência num eixo.

2) Marcas de catraca: são os degraus que separam duas trincas de fadiga vizinhas que estão se propagando ao mesmo tempo. A figura 5 exibe uma região contendo marcas de catraca na superfície de um aço rompido por fadiga.

Figura 5 – Fratura por fadiga mostrando as marcas de catraca

A presença de um concentrador de tensão no material, como um entalhe, uma porosidade, algum tipo de descontinuidade, diminui seriamente a resistência à fadiga dos componentes mecânicos. Uma vez que os elementos de máquina contêm invariavelmente concentradores de tensões tais como rasgos de chaveta, filetes de roscas, furos e outros, não causa surpresa o fato de que as trincas de fadiga em partes estruturais iniciem nestas irregularidades geométricas.

Para se ter uma boa confiabilidade em um equipamento com relação a falhas provenientes por fratura é necessário levar em consideração os fatores que podem gerar trincas ou concentração de tensões.

Segundo Godefroid [5] e Calister [6], em um projeto, deve-se levar em consideração alguns aspectos como o ambiente onde o equipamento irá funcionar, o regime de trabalho ao qual será submetido, as temperaturas que o componente irá operar, o tipo de material com o qual terá contato e quais serão as cargas submetidas.

É importante ter estas informações previamente em mãos, pois, em função disto pode-se especificar o material mais adequado, se haverá necessidade de um tratamento térmico específico, ou se necessitará de algum tipo de reforço no projeto deste equipamento ou peça. Além disto deve tomar cuidados com os fatores de concentração de tensões.

Ter estas informações é vital, pois na mecânica de fratura é conhecido que todo material possui vazios internos, que são descontinuidades nos planos cristalinos do material. Tais vazios geram concentrações de tensões que, quando analisado, mesmo que a carga aplicada no equipamento estiver abaixo do limite de escoamento do material, este fator de concentração de tensões amplia essas tensões em um ponto específico e com isso ultrapassa o valor que o material resiste a uma propagação de trinca, e assim surge uma trinca que pode resultar em ruptura do componente ou não [5].

Para Godefroid [5] e Callister [6], dependendo do tipo de material, e se sua resistência à propagação de uma trinca for boa, consegue-se ir dissipando essas tensões conforme a ponta da trinca se afasta do ponto onde foi gerada, até chegar a um valor abaixo do limite de escoamento e assim a estabilização e fim da propagação da trinca.

Outro fator que pode resultar no surgimento de uma trinca é a contaminação que se encontra no ambiente ou o contato da peça com algum produto específico que acaba por fragilizar o material e assim reduzir a sua capacidade de resistir à propagação de trinca.

Um detalhe muito importante com relação aos fatores de concentração de tensões que deve ser observado, ainda no âmbito do projeto do equipamento ou peça, e evitado, é a presença de “cantos vivos”, ou seja, no caso de um eixo, evitar a presença de ângulos de 90º, pois este tipo de formato atua como um concentrador de tensões. Em vez disso, utilizar chanfros, preferencialmente com raios de curvatura bem suaves para haver a dissipação das tensões a qual o material estará sendo submetido.

Ainda durante o projeto [5], deve haver um cuidado com o acabamento superficial da peça. Quanto mais perfeito o acabamento e menor rugosidade, melhor, pois assim não haverá concentração de tensões justamente na parte mais solicitada de um eixo que é na superfície.

2.MATERIAIS E MÉTODOS

Esta análise de falha mecânica foi realizada na unidade industrial da Copebrás, localizada em Cubatão, SP. O equipamento envolvido é um tambor rotativo que tem a função de secador (retirada de umidade dos grãos que vem do granulador). O componente que apresentou falhas foi o eixo de um rolo de apoio.

2.1. TAMBOR ROTATIVO SECADOR (08-1501)

Na figura 6 é mostrada uma vista em elevação do conjunto do secador rotativo 05-1501, instalado na unidade de granulação.

Figura 6 – Vista em elevação do Secador Rotativo

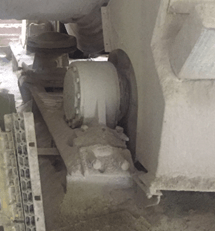

Na figura 7 tem-se uma vista parcial do secador rotativo 05-1501 e do local afetado.

(a) (b)

Figura 7 – Vista parcial (a): Do Secador rotativo 05-1501 e (b) do local afetado

2.2. DESCRIÇÃO DO PROBLEMA

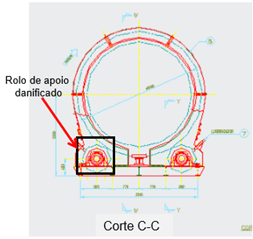

O secador rotativo 05-1501 trabalha continuamente 24 horas por dia secando os grãos de fertilizantes produzidos no granulador. Nos meses de junho, julho e agosto de 2018 ocorreu a fratura do eixo do rolo de apoio, gerando mais de 60 horas de parada da unidade de granulação. Na figura 8 pode ser visto em corte a vista do local afetado.

Figura 8 – Vista do local afetado

Da mesma forma na Figura 9 é mostrada uma imagem do rolo de apoio localizado no secador rotativo.

Figura 9 – Rolo de apoio

2.3. DETECÇÃO DAS CAUSAS FÍSICAS

Para a detecção das causas físicas foi feita a visita no local da ocorrência, onde foi realizada a inspeção e efetuado o levantamento fotográfico das peças danificadas, foram também feitas entrevistas com as pessoas envolvidas a fim de obter um melhor entendimento na ocorrência. Além disto, foi realizado a verificação da documentação do equipamento, com relação às mudanças e alterações de projetos ao longo do tempo, inclusive com relação a carga aplicada no equipamento.

2.4. ÁRVORE LÓGICA

Para chegar na causa raiz do problema foi utilizada a árvore lógica de falhas.

2.5. FRACTOGRAFIA

Para analisar a superfície fraturada e chegar no mecanismo de falha e as forças que causaram isso, foram vistos os aspectos macroscópicos da mesma (análise visual).

2.6. MECÂNICA DA FRATURA

Para ter um melhor entendimento sobre a falha no rolo de apoio do tambor secador foi preciso entender como a falha por fratura acontece. Para isso, é necessário compreender os princípios da mecânica da fratura, ou seja, os fatores que contribuem para o surgimento de uma trinca, e o que pode ser feito para se evitar que tais trincas surjam em novas peças.

3. RESULTADOS E DISCUSSÃO

3.1 CAUSAS FÍSICAS

Após a análise do problema existente ocorrido em 2018, pode-se determinar as seguintes etapas de avaliação.

3.1.1 Análise do componente que falhou

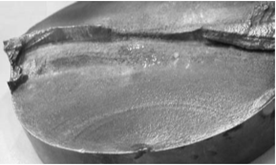

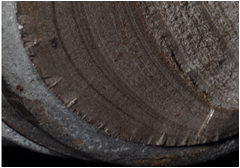

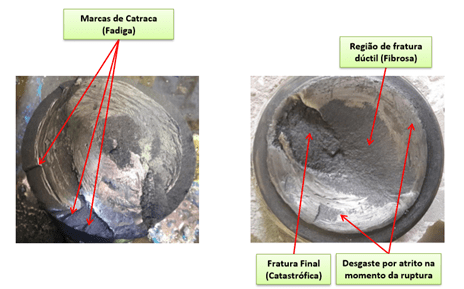

Na analise da superfície da fratura dos eixos, pode ser visto na Figura 10, os locais onde ocorreu a fadiga no eixo devido às marcas de catraca.

(a) (b)

Figura 10 – Análise da superfície – (a) marcas de catraca e (b) região de fratura (22/06/18).

A Figura 11, mostra em detalhe a região de fratura e as falhas ocorridas.

(a) (b)

Figura 11 – Região de fraturas – (a) detalhe da fratura e (b) local de ocorrência da falha (01/07/18)

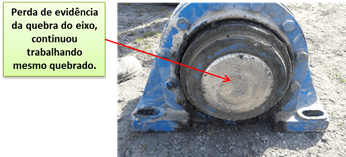

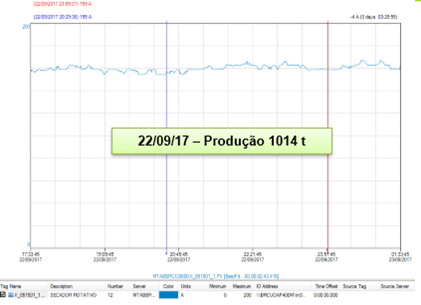

Além disto, na Figura 12 pode ser visto o local do rompimento do eixo (local de ponto de concentração de tensão). Vê-se no detalhe do desenho um canto vivo.

Figura 12 – Local de rompimento do eixo (ponto de concentração de tensão)

3.1.2 Levantamento de histórico e dados de apoio

No Quadro 1 é mostrado, em ordem cronológica, o histórico das ocorrências efetuadas no secador com relação aos rolos de apoios do equipamento.

Quadro 1 – Manutenções nos rolos de apoio do secador.

| Data | Manutenção |

| abr/16 | Instalado novo secador (projeto novo). Substituição dos rolos de apoio do novo secador, pelos rolos de apoio do secador antigo. |

| set/16 | Substituição do rolo de apoio do secador. |

| nov/16 | Substituição do rolo de apoio do secador. |

| dez/16 | Substituição de 2 rolos de apoio do secador. |

| fev/17 | Substituição do rolo de apoio do secador. |

| mar/18 | Substituição do rolo de apoio do secador. |

| jun/18 | Quebra do eixo. Substituição do rolo de apoio do secador. (lado escada) |

| jul/18 | Quebra do eixo 01/07/18. Substituição do rolo de apoio do secador.(lado escada) Substituição rolo de apoio do secador. (labirinto solto – parada planejada). 27/07/2018 |

| ago/18 | Quebra do eixo. Substituição do rolo de apoio do secador.(lado escada) Utilizado rolo de apoio antigo (eixo chanfrado) para normalizar a situação |

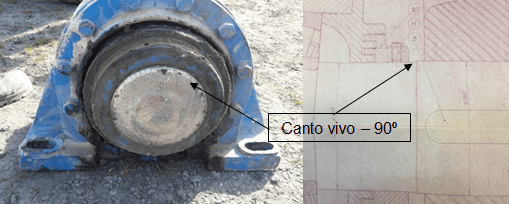

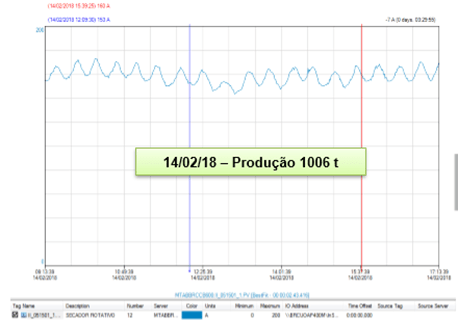

Em função do equipamento operar por mais de 1 ano sem a substituição do rolo de apoio (fevereiro de 2017 a março de 2108), foi verificado o trend de corrente do secador e foi percebido que houve o aumento dos esforços cíclicos no equipamento, apesar do não aumento de produção da unidade. Na Figura 13 é mostrado o trend de intensidade de corrente (A) do secador em 22 de setembro de 2017.

Figura 13 – Trend de intensidade de corrente (A) do secador em 22/09/17.

Na Figura 14 é visto o trend de corrente (A) em 14/02/18.

Figura 14 – Trend intensidade de corrente (A) do secador em 14/02/18.

3.1.3 Entrevista com pessoas

Ao entrevistar o mantenedor do equipamento foi relatado que na instalação do novo secador, em abril de 2016, ocorreram problemas nos mancais novos, sendo necessária a utilização dos mancais do antigo secador para operar o equipamento, os quais eram compatíveis nas dimensões externas e não necessitando de adaptação para ser usado.

Foi verificado também que após a revisão dos mancais novos, os rolos de apoio foram sendo substituídos pouco a pouco, porém os rolos de apoio antigos, que estavam em bom estado, em função de serem compatíveis com os dimensionais externos do rolo de apoio novo, foram incorporados como sobressalentes.

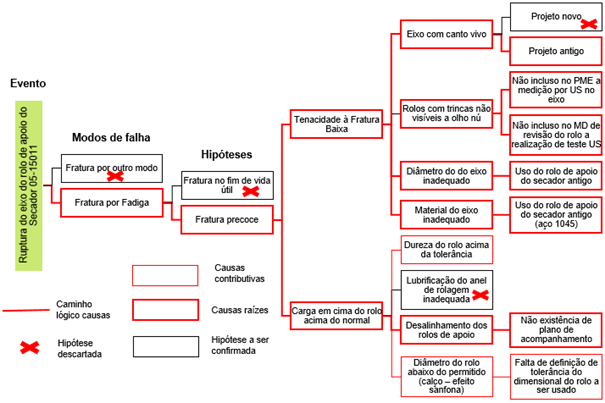

3.2 DESENVOVIMENTO DA ÁRVORE LÓGICA

Em função dos dados levantados acima e em equipe, foi montada a árvore lógica de falhas mostrada na Figura 15.

Figura 15 – Árvore lógica realizada devido à ruptura do eixo

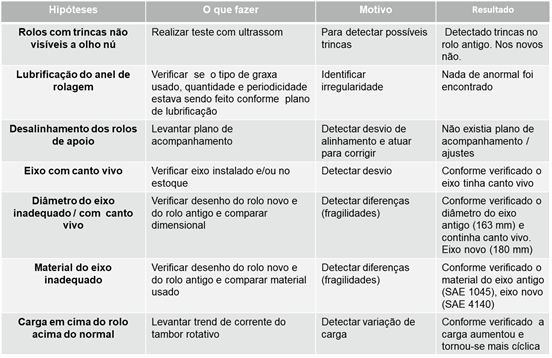

3.2.1 Verificações feitas para confirmar as causas físicas, humanas e latentes

A Tabela 1 mostra as principais verificações feitas para confirmar as hipóteses levantadas.

Tabela 1 – Principais verificações feitas para confirmar as hipóteses

3.3 PLANO DE AÇÃO PARA BLOQUEAR AS CAUSAS

A Tabela 2 mostra as principais ações definidas para bloquear as principais causas físicas, humanas e latentes.

Tabela 2 – Plano de ação para bloquear as principais causas físicas, humanas e latentes

A ação de abrangência, quer dizer, replicação da ação em outros equipamentos, que foi implantada e que merece atenção especial, foi o plano de acompanhamento de alinhamento dos tambores rotativos da unidade industrial de Cubatão.

CONCLUSÃO

Com a análise macroscópica da região da fratura foi o suficiente para saber que o problema era fadiga. Aliado ao levantamento de dados e uso da árvore lógica, facilitou chegar nas causas humanas e latentes do problema existente.

Uma boa prática para minimizar a falha por fadiga é através de um projeto cuidadoso e pela prevenção de concentradores de tensões acidentais provenientes do processo de fabricação ou da manutenção que, em muitos casos, podem introduzir defeitos superficiais. No caso apresentado em questão, foi o desconhecimento da equipe de manutenção ou falta de atenção ao utilizar o rolo de apoio antigo, cujo material usado no eixo (SAE 1045) era bem inferior, com relação à fadiga, que o aço SAE 4140 usado no projeto novo. Outros pontos falhos do projeto antigo que contribuíram para fraturar o eixo, foi a existência de concentrador de tensão (canto vivo) no local da fratura e diâmetro do eixo menor, se comparado ao projeto novo.

Além disto, um aspecto que contribuiu para a fratura foi o aumento de corrente [A] de operação do tambor rotativo em função do desalinhamento do conjunto. A não existência de plano de acompanhamento para verificar o desalinhamento é uma causa latente.

Para suprir a falha humana, desconhecimento da equipe de manutenção, deveria ter sido feita a gestão de mudança, que atuaria na causa latente, a qual é feita por uma equipe de especialistas, aonde seriam verificadas as diferenças e os possíveis pontos frágeis com a utilização do eixo antigo.

Para não se ter uma árvore lógica muito extensa, pode-se fazer uso dela em conjunto com a técnica dos 5 PQ’s, o qual facilitará a chegar nas causas humanas e latentes, e na respectiva ação para bloqueio.

As ações de abrangência e atuação na causa latente contribuirão para que novas falhas similares não ocorram na unidade industrial, ou até outras unidades, caso sejam utilizadas as lições aprendidas.

A utilização de um roteiro e da árvore lógica para executar uma análise de falhas, os conhecimentos de análise de falhas mecânicas e da mecânica da fratura foram de suma importância para chegar nas causas da fratura do eixo.

REFERÊNCIAS

SACHS, Neville W. Practical Plant Failure Analysis – A Guide to Understanding Machinery Deterioration and Improving Equipment Reliability, Boca Raton: CRC – Taylor&Francis, 2007.

WULPI, Donald J. Understanding How Components Fail, 3rd edition, ASM International, Material Park, 2013.

LATINO, Mark A., LATINO Robert J., LATINO Kenneth C. Root Cause Analysis – Improving Performance Bottom-Line Results, 5th edition, CRC Press, 2019.

MORAIS, Willy A. Revista Siderurgia Brasil – Nº 104, São Paulo: 2014.

GODEFROID, Barbosa L.; CÂNDIDO, Cláudio L.; MORAIS, Willy A. Curso: Análise de Falhas, ABM, 2012.

CALLISTER,Jr. William D., Ciência e engenharia de materiais: uma introdução, 7ª edição, Rio de Janeiro, LTC, 2008.